ویژگی های فنی تجهیزات تولید مواد غذایی

در دنیای امروز، صنعت مواد غذایی با چالشهای پیچیدهای از جمله افزایش تقاضا برای غذای ایمن، کاهش ضایعات، رعایت استانداردهای بینالمللی و پاسخگویی به سلیقههای متنوع مصرفکنندگان مواجه است. در این میان، تجهیزات مدرن تولید مواد غذایی بهعنوان ستون فناورانه این صنعت، نقشی تعیینکننده در کیفیت، کارایی و پایداری فرآیندهای تولید ایفا میکنند. این تجهیزات دیگر صرفاً ابزارهای مکانیکی نیستند، بلکه سیستمهای یکپارچهای هستند که ترکیبی از مهندسی دقیق، فناوری دیجیتال، بهداشت پیشرفته و طراحی پایدار را در خود جای دادهاند. این مقاله به بررسی جامعترین ویژگیهای فنی تجهیزات مدرن تولید مواد غذایی میپردازد.

ساختار فیزیکی: بهداشت، دوام و ایمنی

الف) استفاده از فولاد ضدزنگ غذایی (Food-Grade Stainless Steel)

تجهیزات مدرن عمدتاً از فولادهای استیل ۳۰۴ یا ۳۱۶ ساخته میشوند که:

در برابر خوردگی ناشی از اسیدها، نمک و رطوبت مقاوم هستند.

سطحی صاف و بدون درز دارند تا از تجمع باکتری جلوگیری شود.

با استانداردهای FDA، EHEDG و ISO 22000 سازگارند.

ب) طراحی بهداشتی (Hygienic Design)

عدم وجود گوشههای تیز یا شکافهای پنهان که محل تجمع آلودگی باشند.

شیبدار بودن سطوح برای جریان آزاد مواد و آب شستوشو.

استفاده از درزگیرهای غذایی (Food-Grade Gaskets) که در برابر دما و مواد شیمیایی پایدار باشند.

سیستمهای کنترل و اتوماسیون

الف) کنترلکنندههای منطقی قابل برنامهریزی (PLC)

تمام فرآیندها (دما، زمان، سرعت، فشار) بهصورت دقیق و تکرارپذیر کنترل میشوند.

امکان ذخیرهسازی چندین دستورالعمل تولید (Recipe Management) برای محصولات مختلف.

ب) رابطهای کاربری هوشمند (HMI – Human Machine Interface)

صفحهنمایش لمسی برای نظارت لحظهای بر عملکرد ماشین.

هشدارهای خودکار در صورت خطا یا انحراف از پارامترهای استاندارد.

ج) ادغام با سیستمهای صنعتی (SCADA و MES)

امکان نظارت متمرکز بر کل خط تولید از یک مرکز کنترل.

جمعآوری دادهها برای تحلیل کارایی، پیشبینی خرابی و بهینهسازی فرآیند.

قابلیت شستوشو و استریلسازی

الف) سیستم شستوشوی خودکار (CIP – Clean-in-Place)

بدون نیاز به باز کردن ماشین، محلولهای شوینده بهصورت خودکار از لولهها و مخازن عبور میکنند.

کاهش زمان توقف خط تولید و جلوگیری از خطاهای انسانی در شستوشو.

ب) سیستم استریلسازی در محل (SIP – Sterilize-in-Place)

استفاده از بخار اشباع یا آب داغ برای استریل کردن تجهیزات، بهویژه در صنایع لبنی و دارویی.

کارایی انرژی و پایداری

الف) مصرف بهینه انرژی

استفاده از موتورهای با کلاس انرژی IE3 یا IE4.

سیستمهای بازیابی حرارت (Heat Recovery) در دستگاههای پخت و خشککن.

ب) کاهش مصرف آب

طراحی سیستمهای چرخشی برای بازیافت آب شستوشو.

سنسورهای جریان برای کنترل دقیق مصرف آب.

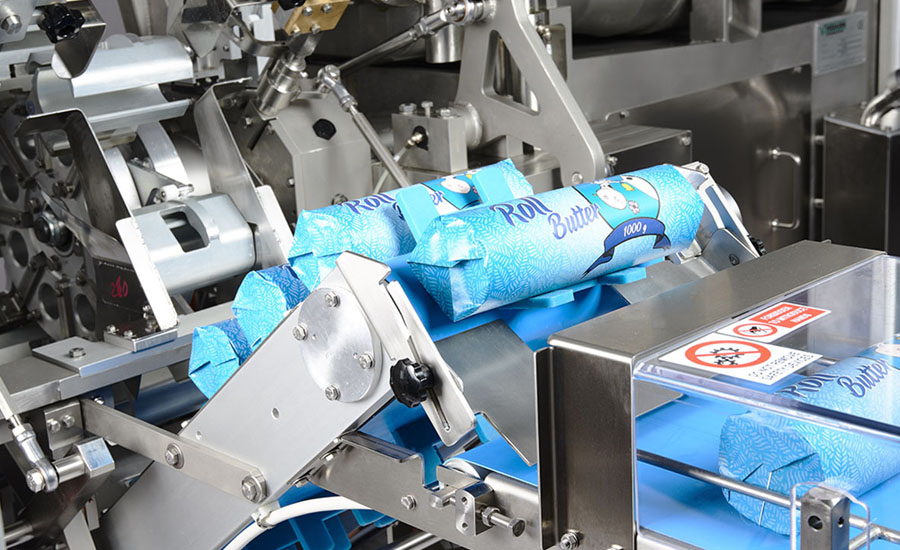

ج) سازگاری با بستهبندی پایدار

تجهیزاتی که بتوانند با مواد بستهبندی کاغذی، زیستتخریبپذیر یا بازیافتشده کار کنند.

انعطافپذیری و تنوع تولید

قابلیت تغییر سریع (Quick Changeover) بین محصولات مختلف با حداقل تنظیم دستی.

ماژولار بودن سیستمها: امکان افزودن یا حذف بخشهایی از خط تولید بر اساس نیاز.

پشتیبانی از تولیدات کوچک و شخصیسازیشده (برای بازارهای آنلاین و سفارشی).

ایمنی و ردیابی

الف) سیستمهای ایمنی فیزیکی و نرمافزاری

سنسورهای حضور اپراتور برای جلوگیری از حوادث.

قفلهای ایمنی (Safety Interlocks) که در صورت باز شدن درب، ماشین را متوقف میکنند.

ب) ردیابی کامل (Traceability)

ثبت خودکار دادههای تولید (زمان، دما، شماره دسته، اپراتور).

امکان اتصال به سیستمهای ERP و صدور گزارشهای مطابقت با استانداردهای صادراتی.

فناوریهای نوین در تجهیزات روز

فناوریهای نوین در ماشینآلات تولید مواد غذایی بهطور چشمگیری باعث افزایش دقت، سرعت و ایمنی در خطوط تولید شدهاند. استفاده از رباتهای صنعتی در بخشهای برش، چینش و بارگذاری محصولات ظریف، نه تنها خطای انسانی را کاهش میدهد بلکه امکان کار با سرعت بالا و یکنواختی کیفیت را فراهم میسازد. این رباتها بهویژه در صنایع حساس مانند شیرینیپزی، لبنیات و بستهبندی مواد غذایی کوچک، نقش مهمی در حفظ سلامت و کیفیت محصول ایفا میکنند.

در کنار آن، سیستمهای بینایی ماشین (Machine Vision) با قابلیت تشخیص ناخالصیها، کنترل اندازه و بازرسی کیفیت، بهعنوان چشم هوشمند خطوط تولید عمل میکنند. همچنین، ادغام تجهیزات با اینترنت اشیا (IoT) امکان نظارت از راه دور، جمعآوری دادههای لحظهای و اجرای نگهداری پیشبینانه (Predictive Maintenance) را فراهم میآورد. این رویکرد نه تنها از توقفهای ناگهانی جلوگیری میکند، بلکه عمر مفید دستگاهها را افزایش داده و هزینههای عملیاتی را به شکل قابل توجهی کاهش میدهد.هوش مصنوعی برای بهینهسازی فرآیند بر اساس دادههای تاریخی و شرایط لحظهای.

چالشهای پیادهسازی در ایران

اگرچه تولیدکنندگان داخلی گامهای خوبی برداشتهاند، اما هنوز با چالشهایی مانند:

وابستگی به قطعات الکترونیکی پیشرفته (مانند PLCهای صنعتی و سنسورهای دقیق)

کمبود نیروی متخصص در حوزه اتوماسیون صنعتی غذا

محدودیت در دسترسی به فناوریهای روز جهانی

مواجه هستند. راهحلهایی مانند همکاری دانشگاه-صنعت، حمایت از شرکتهای دانشبنیان و توسعه استانداردهای ملی میتواند این شکاف را کاهش دهد.

نتیجهگیری

ویژگیهای فنی تجهیزات مدرن تولید مواد غذایی نشاندهنده تحولی عمیق در این صنعت است: از ماشینآلات ساده و دستی به سیستمهای هوشمند، بهداشتی و پایدار. این تجهیزات امروزه نهتنها غذا میسازند، بلکه سلامت، ایمنی و آینده پایدار را نیز در بستهبندی خود جای دادهاند. برای کشورهایی مانند ایران، سرمایهگذاری در توسعه و تولید این تجهیزات، نهتنها یک انتخاب اقتصادی، بلکه یک ضرورت ملی برای تضمین امنیت غذایی و رقابت در بازارهای جهانی است. در نهایت، تجهیزات مدرن تولید غذا، آینهای از پیشرفت علم، فناوری و مسئولیت اجتماعی در صنعتی است که مستقیماً با زندگی هر انسانی گره خورده است.